Selecionar frutas e vegetais em uma instalação de triagem e embalagem é uma tarefa incrivelmente complexa. É necessário considerar o tamanho, a cor, os defeitos e muito mais para cada item. Além disso, esse processo precisa ser realizado de forma extremamente rápida para garantir a qualidade do produto quando ele chega ao consumidor. No passado, todo esse trabalho era feito manualmente, com dezenas de pessoas classificando e embalando frutas manualmente. Hoje, esse processo é otimizado pela visão computacional em grandes e pequenos armazéns. Usando plataformas de iluminação óptica de alta qualidade, hardware de aquisição de imagens e software ajustado com precisão, máquinas industriais conseguem obter imagens de alta qualidade necessárias para a detecção precisa de defeitos. Dessa forma, a visão computacional melhora significativamente a eficiência, a qualidade e a confiabilidade.

A complexidade na detecção de defeitos

Diferentes varejistas e clientes têm requisitos distintos para a detecção de defeitos. Além disso, produtos alimentícios, em particular, possuem durações diferentes de acordo com seu estado no momento da inspeção. Como se isso não fosse complicado o suficiente, a classificação de defeitos é bastante subjetiva quando feita pelo olho humano. E tudo isso precisa ser realizado muito rapidamente, especialmente em instalações de embalagens. Embora não seja necessária uma precisão absoluta, como na indústria médica, o processo deve ser rápido e confiável. Estamos falando de uma esteira processando até quinze maçãs por segundo; multiplique isso por seis ou mais linhas e várias máquinas, e toneladas de produtos são processadas a cada hora, todos os dias.

As condições em ambientes industriais também representam um grande desafio para a detecção de defeitos. As instalações de embalagem são ambientes muito difíceis para os sensores, devido à presença de poeira e variações de temperatura. As máquinas precisam operar em temperaturas acima de 40°C e devem funcionar mesmo quando há partículas no ar.

Como a Visão Computacional Melhora a Detecção de Defeitos

Atualmente, a visão computacional é uma das principais tecnologias utilizadas para substituir a inspeção visual manual na detecção de defeitos. Os sistemas recebem e processam automaticamente imagens de objetos reais por meio de dispositivos ópticos e sensores. Enquanto a percepção humana se limita ao lado visível do espectro eletromagnético, a tecnologia de visão computacional cobre todo o espectro, desde raios gama até ondas de rádio. Combinada com algoritmos de processamento de imagem, a visão computacional é perfeitamente adequada para detectar defeitos com um nível de precisão, escala e velocidade impossível para as alternativas tradicionais.

A capacidade da visão computacional de melhorar a eficiência na detecção de defeitos, aprimorar o desempenho em tempo real e reduzir processos manuais faz dela uma tecnologia vital para processos industriais em larga escala. Dessa forma, a visão computacional emergiu como a principal tecnologia envolvida na manufatura inteligente. Hoje em dia, diagnósticos de células estão integrados ao software em diversos aspectos — tensões, câmeras, sinais, pulsos, solenóides ausentes e muito mais. Tudo se resume à capacidade de incorporar numerosos autodiagnósticos que podem alertar um engenheiro mecânico ou eletrônico, quando necessário, para garantir a eficácia e a confiabilidade contínuas do sistema.

A Tecnologia por Trás dos Sistemas de Visão Computacional

A maioria dos sistemas de inspeção visual em ambientes industriais consiste em uma plataforma óptica de iluminação, hardware de aquisição de imagens, como câmeras, e algoritmos de processamento de imagens para realizar classificações. O processamento e a análise de imagens são essenciais para permitir que os computadores entendam, analisem e tomem ações com base nas características das imagens.

Os sistemas de visão de máquina utilizam um amplo espectro de luz—ultravioleta, luz invisível, infravermelho, e assim por diante—para plataformas de iluminação óptica. Diferentes tipos de luz são adequados para diferentes defeitos e, portanto, precisam ser testados. No entanto, não se trata apenas de observar as cores; um sistema de visão de máquina pode medir componentes químicos—por exemplo, o teor de clorofila de uma fruta. Dessa forma, um sistema de visão de máquina pode medir com muito mais precisão o grau de maturação da fruta em comparação com a análise baseada apenas na cor. O mesmo processo ocorre para detectar defeitos: marcas e manchas produzem uma assinatura espectral diferente. Ao aplicar um sensor e combiná-lo com câmeras e luzes, a detecção de defeitos torna-se muito mais abrangente. Isso funciona até mesmo para identificar sinais de decomposição que não são visíveis externamente. Com o comprimento de onda espectral correto no infravermelho, a detecção de certos tipos de defeitos pode ser realizada sem a necessidade de tocar no item em questão.

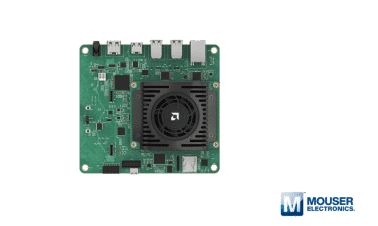

É claro que, independente do quão sofisticados sejam os sistemas de iluminação óptica e as câmeras, eles apenas reproduzem a imagem. O software do computador processa essa imagem, toma uma decisão e ativa solenóides para remover itens da esteira. Isso requer hardware, uma plataforma de software, drivers, protocolos de rede e muito mais. Módulos System-on-Modules (SOMs) são frequentemente usados para simplificar o processo de desenvolvimento e permitir a integração de sensores, câmeras e sistemas de Internet das Coisas (IoT). Uma solução desse tipo é o Digi International ConnectCore® 93 SOMs, projetado para uma ampla gama de aplicações nos setores médico, industrial, de energia e transporte. Os módulos Digi ConnectCore são destinados a dispositivos de ponta de alto desempenho, oferecendo interfaces de computação e câmeras de alto desempenho, ideais para proporcionar confiabilidade industrial a dispositivos conectados e embarcados. Especificações notáveis incluem um núcleo Cortex-M33, uma unidade micro de processamento neural para inteligência artificial/aprendizado de máquina (IA/ML) Arm Ethos U65, e um circuito integrado de gerenciamento de energia da NXP para máxima eficiência energética.

Como a IA e o Aprendizado Profundo estão Transformando os Sistemas de Visão Computacional

Embora inicialmente houvesse alguma hesitação em usar IA, ela está cada vez mais entrando nos processos de manufatura. Antes da IA, o desenvolvimento de um algoritmo de processamento de imagem tinha que se basear na análise de morfologia, na criação de limites e na realização de medições e comparações para detectar um defeito. Era um processo muito complexo, quase completamente manual, e, em última análise, envolvia principalmente tentativa e erro. Com a IA e o aprendizado profundo, é possível capturar milhares de imagens, classificá-las e, em seguida, treinar a IA com esses dados.

A IA elimina a indecisão e a subjetividade humanas, garantindo a confiabilidade dos sistemas de visão de máquina. Os dados de treinamento inicial são críticos e, embora ainda envolvam um processo manual, é essencial continuar treinando esses algoritmos de aprendizado profundo, pois diferentes requisitos e sistemas surgem a cada ano. No entanto, as máquinas podem ser implantadas para salvar imagens automaticamente de forma constante, para que, quando forem necessárias mudanças, os dados necessários estejam disponíveis para agir. À medida que avançamos, a IA sem dúvida dominará a forma como os defeitos são detectados e classificados em ambientes industriais.

O Futuro da Visão Computacional em Ambientes Industriais

No momento em que escrevo, processar todas essas informações requer computadores muito potentes com placas incrivelmente caras, e essas são grandes máquinas e sistemas. Imagino que, no futuro, todos esses sistemas sofisticados e caros serão incorporados em sistemas menores que serão integrados nas próprias câmeras. Como em tudo, você começa com uma ferramenta grande e depois a torna mais barata e acessível. Então, eventualmente, talvez não sejam necessárias 50.000 imagens para classificar um defeito. Se as tendências de visão de máquina continuarem, provavelmente veremos tudo simplificado, com os custos dos sistemas eletrônicos reduzidos e todos esses elementos integrados em um único sistema holístico.

Outro grande desenvolvimento na detecção de defeitos é a capacidade de detectar defeitos internos. Por exemplo, na classificação de produtos, o uso de espectrômetros permite que os fabricantes detectem características como níveis de suco ou conteúdo de açúcar e gordura. Por enquanto, esses sensores sofisticados são muito caros e complicados de manter calibrados. No entanto, à medida que as expectativas dos clientes continuam a crescer, o uso desses sensores baseados em espectrômetros também aumentará, permitindo que os fabricantes ofereçam um nível ainda mais elevado de serviço ao cliente.

Conclusão

A detecção de defeitos sempre foi um processo complexo, especialmente para produtos alimentícios. No entanto, a visão computacional utiliza plataformas de iluminação óptica de alta qualidade, hardware de aquisição de imagem e software aprimorado para obter as imagens de alta qualidade necessárias para melhorar a detecção de defeitos. Os sistemas de visão de máquina continuarão a aprimorar a eficiência, qualidade e confiabilidade da detecção de defeitos, especialmente à medida que as tecnologias avançam e novas inovações surgem no futuro.

Artigo publicado por Juan Ibarra no blog da Mouser Electronics: Machine Vision for Defect Detection

Traduzido pela Equipe Embarcados. Visite a página da Mouser Electronics no Embarcados