Seja para tentar obter melhores diagnósticos do seu equipamento, simplificar a fiação, reduzir o hardware de controle ou otimizar o inventário, este guia o ajudará durante o processo.

Comece com Mais Inteligência no Nível do Dispositivo

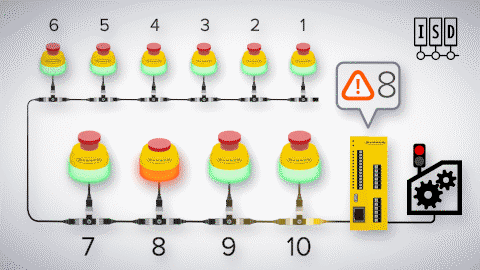

Dispositivos típicos de segurança de automação, como paradas de emergência (E-stops) e chaves de porta, não fornecem muitas informações além de se estão pressionados ou não, ou abertos ou fechados. A Banner Engineering desenvolveu uma solução para lidar com esse desafio na forma da tecnologia In-Series Diagnostics (ISD). O ISD (Figura 1) coleta inteligência no nível do dispositivo, incluindo a ID e a integridade do dispositivo, tensão e temperatura.

Além disso, os switches de segurança ISD, que não requerem configuração extra para uso, notificarão se não estiverem alinhados corretamente. Dispositivos não-ISD também podem ser incorporados à cadeia ISD usando o conveniente produto ISD Connect, que fornece uma conexão em T para a fiação do dispositivo.

Crie Redes em Vez de Rotas de Cabos

Agora que você tem dispositivos de segurança inteligentes em todo o ambiente de produção automatizado, você pode simplificar sua conexão. Este é um passo chave, pois reduz a quantidade de fiação que você precisará ao construir seu equipamento e o número de entradas e saídas (I/O) que você precisará em seu controlador de segurança.

Ao projetar um sistema de segurança de máquina sem ISD, é provável que você faça uma das duas escolhas: Você executará cabos individuais de volta ao seu controlador de segurança para ter diagnósticos em cada dispositivo, ou você simplificará a fiação ligando os cabos em série (daisy-chain)?

Passar cabos individuais de cada dispositivo adiciona complexidade, custo, materiais e tempo à sua construção. A ligação em série tradicional sacrifica sua capacidade de determinar qual dispositivo está parando sua máquina. Com o ISD, você pode experimentar o melhor dos dois mundos, menos as desvantagens.

Como agora você tem dispositivos inteligentes com IDs exclusivos, você pode ligá-los em série e ainda saber qual dispositivo foi acionado. Isso preserva um layout de fiação simples e melhora o diagnóstico de seus dispositivos de segurança de máquina. Você pode ligar até 32 dispositivos em uma cadeia ISD, usando cabos seriais padrão de quatro pinos.

Consolidar Pontos de I/O no Controlador de Segurança

Para monitorar o status de um dispositivo não-ISD, você precisa atribuir a ele um ponto de I/O exclusivo em seu controlador. Essa informação é altamente valiosa, pois pode simplificar a solução de problemas para entender qual dispositivo está causando a paralisação da máquina. No entanto, isso geralmente exige um número excessivo de conexões de I/O. Você provavelmente já se deparou com cenários em que controladores de segurança e/ou controladores lógicos programáveis (CLPs) exigem módulos de expansão adicionais para acomodar essa E/S extra. No entanto, você está consolidando I/O com ISD porque pode monitorar 32 dispositivos em uma única cadeia com apenas dois fios conectados ao controlador de segurança.

Isso proporciona o benefício de reduzir a quantidade de hardware em seu painel de controle. No entanto, a redução de I/O também simplifica o inventário, exigindo menos números de peça para construir um sistema de segurança de máquina.

O Controlador de Segurança e Híbrido de Relé SC10 da Banner pode suportar duas redes ISD independentes (64 dispositivos no total), enquanto o Controlador de Segurança Expansível XS26 (Figura 2) é projetado para suportar oito redes ISD independentes (256 dispositivos no total). Isso é possível porque os dispositivos de segurança inteligentes fornecem informações detalhadas e exclusivamente identificáveis por meio de uma rede de cabeamento simplificada, em comparação com os sistemas tradicionais de segurança de máquina.

Use uma Ferramenta de Programação Gratuita e Simples para Simular e Implantar sua Lógica de Segurança

A ferramenta de programação do controlador de segurança da Banner oferece um método de blocos de função para desenvolver a lógica do seu sistema. Insira os dispositivos que você deseja usar em seu sistema (por exemplo, cadeias ISD, cortinas de luz de segurança, botões de reset virtuais de uma interface homem-máquina (HMI)), adicione os blocos lógicos (por exemplo, “e”, “ou”) e, em seguida, conecte as saídas para completar o sistema. A Banner inclui uma ferramenta de simulação que facilita o pré-teste da lógica que você desenvolveu.

O XS26 inclui um novo recurso chamado AutoDetect ISD, que reduz a configuração do sistema a apenas alguns cliques do mouse. Ao ligar o sistema, o XS26 identifica todos os dispositivos ISD conectados como uma linha de base e relata quaisquer alterações ao PLC. Esse recurso suporta aplicações de segurança dinâmicas, como veículos guiados automatizados (AGVs) com carrinhos e reboques removíveis ou estações de sub montagens temporárias em uma linha de produção. Um recurso de exportação de tags cria um arquivo para todos os valores de tags que podem ser importados para o PLC (Figura 3).

Os dados de seus dispositivos ISD e outros elementos do controlador de segurança podem ser enviados por vários protocolos Ethernet industriais (Ethernet/IP, ProfiNet, Modbus TCP), o que permite que o controlador interaja com outras partes das máquinas. Depois de finalizar seu programa de segurança da máquina, use o dispositivo de memória externa SC-XM3 para criar uma cópia do arquivo e, em seguida, carregá-lo em quantos controladores você precisar. Isso é altamente benéfico para OEMs que constroem grandes lotes de equipamentos semelhantes.

Forneça Dados Acionáveis aos Operadores de Máquina, Equipes de Manutenção e Supervisores

Não só a ISD simplifica o seu sistema de segurança de máquina, como esta tecnologia também oferece valor contínuo durante a vida útil do seu equipamento. Dados e informações sobre qual botão de parada de emergência (E-stop) foi pressionado, qual porta está aberta ou qual chave de porta pode não estar devidamente alinhada, podem ser compartilhados com operadores de máquina, pessoal de manutenção e supervisores. Esses dados podem então ser transmitidos por Ethernet industrial para um display HMI, ajudando os operadores a solucionar facilmente a razão pela qual uma máquina pode não estar a iniciar.

As equipes de manutenção numa área central podem receber notificações automatizadas sobre problemas potenciais, bem como informações precisas sobre qual parte da máquina investigar primeiro. Por fim, os supervisores podem adicionar diagnósticos a painéis de controlo online que ajudam a refletir o número de paragens, as partes específicas de uma máquina ou chão de fábrica que exigem mais atenção para evitar o tempo de inatividade e outras métricas úteis.

Conclusão

Garantir a segurança da sua equipe é uma prioridade máxima. É por isso que a tecnologia In-Series Diagnostics (ISD) da Banner opera no mais alto nível de segurança, com dispositivos ISD interconectados atingindo as classificações Categoria 4, PL e e SIL CL 3. No entanto, o ISD também fornece inteligência em nível de dispositivo para manter os sistemas de segurança da máquina funcionando sem problemas, com dados precisos para solução de problemas se ocorrerem paralisações. O sistema também economiza tempo, simplificando o cabeamento em redes de ramificação que reduzem os pontos de E/S em controladores de segurança habilitados para ISD. O tempo de configuração é ainda mais reduzido com software de programação drag-and-drop fácil de usar.

Autor

Emmanuel Quellier é Diretor de Distribuição Digital e Marketing da Banner Engineering EMEA. Ele tem 25 anos de experiência em automação industrial, começando como engenheiro de vendas de campo, seguindo como gerente de produto, desenvolvimento de negócios de mercado vertical e gerente de área de vendas.

Artigo escrito por Banner Engineering e publicado no blog da Mouser Electronics: A 5-Step Guide to Designing a Better Machine Safety System

Traduzido pela Equipe Embarcados. Visite a página da Mouser Electronics no Embarcados