A Eficácia Geral dos Equipamentos (OEE) é uma ferramenta poderosa para medir a eficiência em ambientes industriais. Ao identificar todas as perdas na manufatura, ele possibilita decisões de negócios mais precisas que podem aprimorar a eficiência, o desempenho e a utilização dos ativos da fábrica.

No mercado competitivo de hoje, as empresas precisam operar com eficiência para maximizar a produtividade, garantindo, ao mesmo tempo, produtos sustentáveis e de alta qualidade. Para isso, os fabricantes devem assegurar que os sistemas de produção estejam sempre disponíveis, melhorar a qualidade e o rendimento e reduzir custos. Uma abordagem prática é integrar a OEE à manufatura, o que pode melhorar significativamente a eficiência e o desempenho. O uso de IIoT, manutenção preditiva, edge computing e computação em nuvem pode fortalecer as iniciativas de OEE, aumentando a transparência e a eficiência operacional, além de impulsionar o Retorno sobre o Investimento (ROI). Este artigo abordará os fundamentos do OEE, métodos para aprimorá-lo e estratégias para aumentar a produtividade fabril. Além disso, destaca como a computação em nuvem e na borda otimizam o OEE.

Compreendendo o conceito de OEE

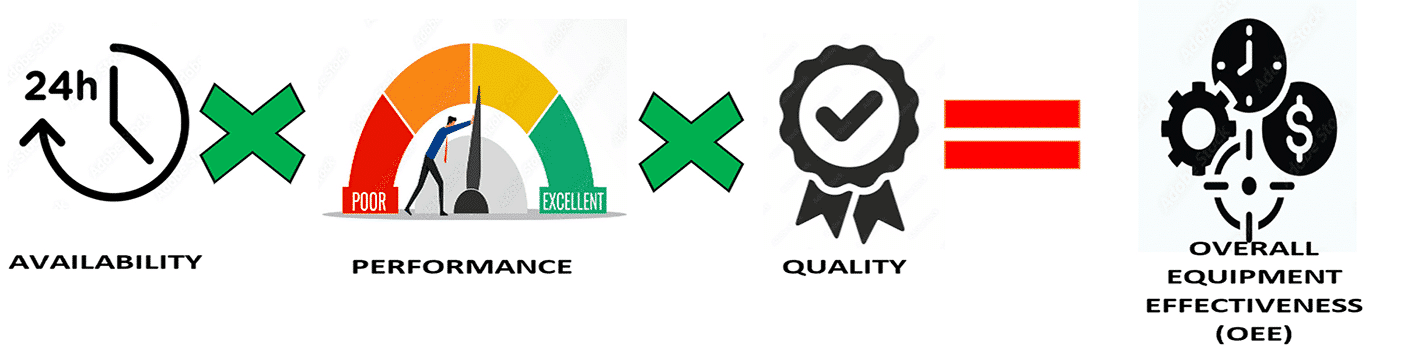

O OEE é uma métrica fundamental na manufatura, usada para avaliar a eficiência e a produtividade das máquinas e da força de trabalho. Ele mede quão eficientemente um processo de fabricação opera em relação ao seu potencial máximo durante o tempo programado de produção. O OEE é composto por três componentes essenciais:

- Disponibilidade: Essa métrica avalia a porcentagem do tempo programado em que o equipamento está operacional, destacando os impactos de paradas. Ela considera o tempo de operação, o tempo de setup, as paradas não planejadas e as falhas de equipamento. A disponibilidade é calculada comparando o tempo em que a máquina esteve em operação com o tempo total planejado de produção.

Disponibilidade = (Tempo de Operação / Tempo de Produção Planejado) × 100

Por exemplo, se uma máquina deveria operar por 8 horas, mas devido a uma falha funcionou apenas por 6 horas, a disponibilidade seria de 75%.

- Desempenho: Mede a eficiência operacional da máquina considerando reduções de velocidade e paradas momentâneas. É determinado comparando o tempo de ciclo ideal com o tempo de ciclo real.

Desempenho = (Produção Real × Tempo de Ciclo Ideal) / Tempo de Operação × 100

Por exemplo, se uma máquina produz 1600 unidades em uma hora, mas sua capacidade máxima é de 2500 unidades, o desempenho é de 64%.

- Qualidade: Mede o percentual de produtos fabricados sem defeitos, atendendo ou superando os padrões de qualidade.

Qualidade = (Unidades Boas / Total de Unidades Produzidas) × 100

Por exemplo, se 180 unidades boas forem produzidas de um total de 200 unidades, a qualidade será de 90%.

A métrica OEE é calculada multiplicando-se os três componentes:

OEE = Qualidade × Desempenho × Disponibilidade

Neste exemplo, com 75% de disponibilidade, 64% de desempenho e 90% de qualidade, o índice OEE é de 43,2% (0,75 × 0,64 × 0,90).

Ao calcular e monitorar o OEE regularmente, os fabricantes conseguem identificar os problemas mais críticos que afetam o desempenho dos equipamentos e tomar ações direcionadas para melhorar a eficiência da produção.

Interpretar os resultados do OEE é essencial para identificar áreas que precisam de melhorias. Ao analisar esses dados, as indústrias podem direcionar seus esforços para onde são mais necessários. Um índice de OEE acima de 85% indica uma eficiência ideal dos equipamentos, enquanto uma média em torno de 40% sugere a necessidade de melhorias contínuas. Alcançar 100% é extremamente desafiador, pois exigiria produzir apenas peças perfeitas, na velocidade máxima, e sem qualquer tempo de inatividade. As referências de OEE variam conforme o setor e os métodos de fabricação. Não existe um valor universal para o OEE, já que cada segmento possui seus próprios padrões. Por exemplo, indústrias que fabricam produtos em lotes ou sob encomenda geralmente apresentam índices mais baixos de OEE devido à complexidade dos seus processos produtivos.

A importância do OEE na manufatura

O OEE é uma métrica essencial para empresas do setor industrial, oferecendo diversos benefícios que contribuem para a melhoria das operações na fábrica. Entre as principais vantagens estão:

- Maior produtividade: O OEE ajuda a identificar equipamentos ou processos com baixo desempenho, possibilitando melhorias direcionadas. Ao monitorar o tempo de inatividade, otimiza o uso dos equipamentos, melhora o agendamento e a manutenção, e resulta em maior disponibilidade e produtividade. Além disso, contribui para aumentar a produtividade da equipe ao auxiliar gestores a identificar áreas em que operadores precisam de mais treinamento ou suporte.

- Melhoria da qualidade: O OEE identifica defeitos e retrabalhos, fornecendo dados valiosos para identificar as causas de problemas de qualidade. Essa análise facilita a melhoria contínua. Com base nesses insights, é possível reduzir desperdícios e retrabalhos, gerando economia e produtos de maior qualidade.

- Manutenção mais eficiente: Os dados de OEE servem de base para cronogramas de manutenção preditiva, diminuindo paradas não planejadas e prolongando a vida útil dos equipamentos. Ao planejar a manutenção em períodos de baixa demanda, as fábricas reduzem interrupções e aumentam a disponibilidade dos equipamentos.

- Redução de custos e melhoria do ROI: A melhoria do OEE reduz custos operacionais ao diminuir o consumo de energia, gastos com mão de obra e desperdício de materiais. Um OEE elevado permite que os fabricantes atinjam suas metas com mais eficiência, aumentando o retorno sobre o investimento (ROI) por meio da redução de paradas e da entrega de produtos com qualidade.

- Melhor aproveitamento de recursos: O OEE evidencia máquinas subutilizadas, permitindo uma alocação mais eficiente de recursos e reduzindo a necessidade de novos investimentos em capital. Treinamentos direcionados ajudam a aprimorar as habilidades dos operadores, melhorando o desempenho geral.

- Decisões baseadas em dados: O OEE fornece dados de produção em tempo real que podem ser analisados para resolver problemas e tomar decisões com agilidade. Esses dados também sustentam iniciativas de melhoria contínua, aumentando a produtividade e a qualidade ao longo do tempo.

- Maior competitividade: O OEE permite que a empresa compare seu desempenho com padrões do setor ou concorrentes. Um bom índice de OEE contribui para uma produção mais consistente, produtos com maior qualidade e entregas pontuais — fatores que elevam a satisfação do cliente.

Soluções de OEE para alcançar a excelência na manufatura

A manutenção preditiva é essencial para obter índices mais altos de OEE, ao monitorar continuamente a saúde dos equipamentos. A detecção precoce de anomalias ou desgaste evita que problemas menores se tornem falhas graves. Essa abordagem proativa permite que as equipes de manutenção programem reparos durante paradas planejadas, minimizando interrupções inesperadas e garantindo a disponibilidade dos equipamentos quando necessário. A integração de sensores, CLPs e dispositivos IIoT fornece dados em tempo real sobre equipamentos e processos, ajudando a automatizar tarefas repetitivas ou complexas. Isso melhora a produtividade, a velocidade e a precisão, ao mesmo tempo que reduz erros humanos. Investimentos estratégicos na modernização de equipamentos aumentam ainda mais a eficiência, utilizando menos recursos e tempo, além de reduzir o desperdício. O engajamento dos colaboradores é fundamental para o sucesso do processo de manufatura. Ao motivar e capacitar os trabalhadores, as organizações podem melhorar continuamente as atividades de produção e o desempenho do OEE. Compartilhar regularmente os resultados de OEE em tempo real com os operadores oferece insights valiosos sobre áreas que precisam de melhoria. A adoção de boas práticas e padrões da indústria — como QFD, Kaizen, Zero Defeito, PDCA, TQM, métodos Taguchi, Círculos de Qualidade e Seis Sigma — é fundamental para otimizar processos de manufatura e melhorar o desempenho do OEE. Essas técnicas permitem que as organizações façam benchmarking com base em padrões do setor e aumentem significativamente a satisfação do cliente.

A Importância da Computação de Borda na Otimização do OEE

O OEE avalia a eficiência da manufatura com base em métricas de desempenho, disponibilidade e qualidade. Ao utilizar dispositivos de borda em fábricas, as empresas podem aproveitar análises diagnósticas prescritivas para otimizar ativos de forma inteligente. Essa abordagem reduz paradas não planejadas, melhora a qualidade dos produtos e maximiza a utilização dos ativos. À medida que o desempenho, a qualidade e a disponibilidade dos ativos melhoram, as fábricas se aproximam de alcançar 100% de OEE. Plataformas com suporte à borda oferecem transmissão contínua de dados em tempo real, permitindo análises avançadas sobre a saúde dos ativos, seu desempenho e o fluxo de produção. Esses insights sustentam práticas de manutenção preditiva e otimização de rendimento, ao analisar volumes crescentes de dados em tempo real.

Um exemplo relevante é a plataforma de digitalização Industrial Edge, que processa dados no nível da máquina. Essa plataforma pronta para uso integra aplicativos, conectividade OT e TI, dispositivos e um sistema de gerenciamento central, tornando o manuseio de dados escalável, seguro e fácil de usar no chão de fábrica. O Industrial Edge simplifica a coleta e análise de dados e a identificação de gargalos, melhorando o OEE ao permitir um monitoramento mais eficaz dos ativos e do consumo de recursos.

Computação de borda na indústria: exemplos reais de melhorias no OEE

- Aprimorando o desempenho na linha de montagem automotiva: A Volkswagen utilizou a computação de borda industrial para otimizar sua linha de produção automotiva, em que diferentes tipos de carrocerias são produzidos na mesma linha. Cada novo modelo introduzido gerava cargas de trabalho variadas, o que frequentemente causava atrasos na produção. A empresa enfrentava dificuldades para identificar a origem exata desses problemas e precisava de uma solução para identificar estações e sequências problemáticas em seu programa de CLP baseado no sistema proprietário VASS, sem necessidade de modificar o código do CLP.

Para resolver isso, a Volkswagen implementou um aplicativo de monitoramento de desempenho que analisava os tempos de ciclo entre as estações de máquinas. O app gerava automaticamente dashboards com insights como “visualizações por produto”, “histórico de produção”, “análises de simulação” e feedback em tempo real após otimização. O sistema, construído com dispositivos Siemens Edge, permitia a coleta, tratamento e armazenamento de dados de forma independente dos CLPs. Uma plataforma centralizada permitia atualizar os softwares dos aplicativos e dispositivos de borda em diversas fábricas, em diferentes países.

A solução resultou em melhorias significativas no rendimento da produção, sem a necessidade de paradas ou reprogramações dos CLPs. A instalação plug-and-play e os recursos de visualização com uso mínimo de programação reduziram a necessidade de intervenção técnica e de engenharia, aumentando a eficiência com mínima interrupção.

Maximizando a produtividade dos equipamentos de uma empresa global do setor farmacêutico e biotecnológico

Uma empresa global do setor farmacêutico e biotecnológico enfrentava desafios para coletar dados críticos de CLPs antigos que não possuíam conectividade Ethernet, essencial para o controle de processos e para o OEE. Como esses CLPs, com 15 anos de uso, possuíam validação da Food and Drug Administration (FDA), qualquer atualização ou modificação era proibida, o que dificultava a coleta dos dados necessários para otimizar a produção e aumentar a eficiência dos equipamentos.

Para resolver esse problema, a empresa adotou o controlador de automação de máquinas NX1P da Omron, que permitiu a coleta de dados de equipamentos legados sem alterar seu estado operacional. O NX1P possui recursos avançados de controle de movimento, redes e gerenciamento de E/S, além de oferecer suporte a soluções IIoT. Conectando o NX1P ao CLP existente via Factory Interface Network Service (FINS), a empresa conseguiu obter os dados necessários sem modificar o CLP ou a máquina. Além disso, a solução possibilitou o rastreamento da localização e do desempenho das máquinas, mesmo quando os equipamentos eram transferidos entre diferentes unidades ao redor do mundo.

Conclusão

Maximizar a produtividade e os lucros é uma das principais prioridades de qualquer empresa. Calcular e analisar os índices de OEE ajuda os fabricantes a melhorar o desempenho e a eficiência de suas operações. O OEE oferece uma visão clara do desempenho da fábrica e destaca pontos que precisam ser aprimorados. A manutenção preditiva também desempenha um papel fundamental na melhoria do OEE, ao aumentar a disponibilidade dos equipamentos, otimizar o desempenho e manter a qualidade do produto.

A integração de tecnologias avançadas, como computação em nuvem e computação de borda, permite que os fabricantes monitorem a saúde dos equipamentos em tempo real, antecipem falhas e otimizem as atividades de manutenção. A Farnell apoia esses processos ao oferecer um portfólio abrangente de produtos para automação industrial, incluindo CLPs, sensores e outros dispositivos relacionados.

Contato da Newark no Brasil

Para mais informações e adquirir componentes, contate a LATeRe , representante da Newark, pelo Telefone (11) 4066-9400 ou e-mail: vendas@laterebr.com.br

* Texto originalmente publicado em: link