Se você já fez uma visita guiada a um depósito da Amazon, você se encontrou dentro de uma área operacional de aproximadamente 800.000 pés quadrados – um espaço equivalente a mais de 10 campos de futebol – distribuída por quatro andares.

E este espaço gigante é dedicado principalmente a uma atividade: movimentar mercadorias. Às vezes com esteiras transportadoras, outras vezes com robôs de chão que se parecem com lajes de pavimentação animadas, e ocasionalmente com braços robóticos para atividades de coleta e colocação.

Todos esses modos de movimentação compartilham um requisito comum de motores elétricos: desde os tipos mais potentes para transporte até os produtos compactos e de alta precisão nos braços robóticos.

Embora a necessidade de motores industriais seja particularmente óbvia em depósitos como este, eles são igualmente onipresentes em todos os tipos de locais de fabricação e produção industrial. Uma única fábrica pode ter centenas de motores, e um relatório da IEA de 2022 descobriu que 70 por cento da energia industrial consumida está ligada ao uso de motores elétricos e sistemas. Isso significa que qualquer melhoria na eficiência e na confiabilidade pode ter um impacto positivo significativo nas despesas operacionais e no meio ambiente.

Desenvolvimento histórico

Quando os motores elétricos surgiram nas fábricas no século 19, a eficiência energética não era uma preocupação, já que o interesse estava mais voltado para a capacidade desses motores de substituir o trabalho manual e as máquinas a vapor. No entanto, à medida que as indústrias se tornaram mais complexas, a demanda por motores elétricos mais eficientes e especializados também cresceu. Empresas que se especializavam na fabricação de motores elétricos adaptaram várias tecnologias de motores, como motores síncronos e assíncronos, para atender melhor às necessidades de indústrias específicas.

Os contratos militares da Segunda Guerra Mundial e o boom econômico do pós-guerra forneceram o capital necessário para pesquisa e desenvolvimento, resultando em melhorias significativas na eficiência dos motores elétricos. Nos anos seguintes, o foco na conservação de energia e na sustentabilidade trouxe ainda mais atenção à eficiência dos motores elétricos. Motores elétricos com menor perda de calor, menor consumo de energia e maior torque tornaram-se disponíveis.

A inovação e o desenvolvimento continuaram até os dias atuais e, sem dúvida, continuarão no futuro para acompanhar as demandas em rápida evolução de ambientes industriais diversos e múltiplos. Os motores tornaram-se máquinas altamente eficientes e especializadas que são essenciais para as indústrias modernas em todo o mundo.

Essas funcionalidades avançadas são baseadas em dois fatores principais – as propriedades elétricas e mecânicas dos próprios motores e as capacidades da eletrônica e do software utilizados para controlá-los.

O artigo abaixo explora o estado da arte dos motores elétricos industriais, começando pela consideração dos recursos genéricos dos acionamentos elétricos modernos e, em seguida, observando como essas funcionalidades estão sendo aplicadas aos diferentes tipos de tecnologias de motores atualmente disponíveis. Mostramos soluções de vários fabricantes, com exemplos de produtos, para cada um desses tipos de motores.

Acionamentos elétricos

O eBook de Controle de Motores da AMD descreve como um acionamento elétrico é uma coleção de sistemas reunidos para controle de movimento. Esses dispositivos de borda são compostos pela fonte de energia, conversor de energia, motor, carga mecânica e controlador. Os acionamentos elétricos modernos também utilizam Ethernet industrial para trocar dados de comando e status com controladores de nível de sistema, como CLPs e controladores de movimento que governam o sistema ao qual o acionamento elétrico está conectado.

Eles possuem conectividade com fieldbus (a capacidade de conectar várias máquinas), controle de posicionamento, controle de velocidade, controle de torque e controle de potência (modulando o fornecimento de energia para minimizar o estresse no motor). Em 2010, mecanismos de segurança integrados foram adicionados. Isso levou à introdução da especificação de segurança funcional IEC 61508 na fabricação e do padrão de segurança de máquinas ISO 13849. Por volta de 2016, a indústria introduziu conectividade em nuvem e redes sensíveis ao tempo (TSN), e desde então, a complexidade dos acionamentos elétricos continuou a crescer.

Junto com a evolução dos acionamentos, houve mudanças constantes no software e nos sistemas nas últimas décadas. Antes dos anos 1990, a maioria das aplicações eram programadas em linguagem Assembly ou C. No meio da década, C++ havia se estabelecido bem, Python estava ganhando popularidade e o Simulink da MATLAB estava começando a se consolidar. Além disso, o sistema operacional Linux havia se tornado mainstream para gerenciar sistemas de acionamento. Desde então, essas plataformas e ferramentas continuaram a se expandir, com o Simulink 6 em 2004, por exemplo, e o Python 3 em 2008.

Além da evolução do software, as tecnologias de carbeto de silício (SiC) e nitreto de gálio (GaN) apareceram no mercado. Entre suas vantagens, SiC e GaN podem suportar tensões mais altas do que o silício sozinho. Eles podem fornecer mecanismos de comutação muito rápidos e operar em temperaturas e frequências muito altas, tornando-os ideais para uso em motores de alta voltagem para aplicações de alta potência e desempenho.

O controle de motores é o processo de regular continuamente os campos magnéticos medindo a corrente, a posição do rotor e a variação em relação ao ponto de ajuste desejado. Ele determina a velocidade, o torque e a posição, e protege o motor mantendo todos os parâmetros dentro da faixa operacional do motor. Esse processo dinâmico mede continuamente as correntes e a posição do rotor. Quando um motor funciona mais lentamente, a tensão criada pelo controle do motor fará com que o rotor siga esse ritmo e não avance à frente dele. O controle do motor lê os dados do motor e, quando o rotor está atrasado ou adiantado em relação à sua posição esperada, ele reage rapidamente para sincronizar.

O controle de motores cria parâmetros de entrada/saída precisos, repetidamente – quanto mais rápido, melhor. Quanto mais cálculos você puder atribuir exclusivamente ao motor, mais precisos serão seus resultados. Se você puder calcular com precisão qual será a próxima tensão, terá uma chance melhor de controlar precisamente o ângulo de força do motor. Um motor deve sempre gerar um campo magnético que esteja na melhor alinhamento para mover o rotor. O campo em movimento deve sempre estar precisamente angulado e otimizado para corresponder ao torque ou à velocidade que você deseja criar. Isso pode ajudar a garantir que a energia seja transformada em torque para o rotor e não desperdiçada. Quando você pode gerenciar um motor com precisão com um controlador, pode reduzir o ruído acústico e a vibração e minimizar as emissões eletromagnéticas.

Como mencionado anteriormente, a operação de um motor elétrico depende da produção e controle de campos magnéticos. Isso significa que um ímã imperfeito pode exigir ajustes através do controle do motor em cada rotação do rotor. Cada ímã tem seu próprio padrão especial de comportamento, então quanto mais precisamente você medir a força magnética, melhor será o desempenho que poderá obter do seu motor. Corrigir inconsistências em cada rotação do rotor pode proporcionar melhor eficiência e ter um impacto direto na vida útil do motor.

Parâmetros que podem ser ajustados com o controle do motor

Interferência eletromagnética (EMI): Os motores podem usar modulação por largura de pulso inteligente para evitar picos e melhorar a distribuição do ruído.

Torque: O controle do motor pode ajustar a potência ou força, ou influenciar a eficiência ajustando o ângulo do rotor.

Sincronização de motores: É possível distribuir a carga entre vários motores quando você pode controlá-los com o mesmo chip. Todos os motores podem operar na mesma velocidade e nos mesmos ângulos do rotor. Em muitos casos, quatro motores menores e sincronizados podem fornecer uma solução mais durável e confiável do que um motor maior.

Segurança: O acionamento seguro é normalmente uma unidade de controle do motor com uma área extra que monitora se o motor está operando dentro de uma faixa esperada. Há uma posição ou velocidade limitada de segurança com circuitos extras ou uma área no chip que monitora se o motor está funcionando na velocidade esperada. Quando um motor está funcionando muito devagar, você pode desligá-lo como uma medida de segurança.

Manutenção preditiva e extensão da vida útil: Você pode estender a vida útil do motor com manutenção preditiva impulsionada pelo controle do motor. É possível visualizar o feedback do motor e monitorá-lo para detectar mudanças. As correntes fornecidas ao motor podem não ser as mesmas em todos os fios de conexão. Você pode ser notificado quando um cabo solto ou quebrado altera um intervalo de sinal de feedback – e com a manutenção preditiva, você pode agir para consertá-lo antes que resulte em uma falha.

Sistemas inteligentes de controle de motores podem monitorar o desempenho do motor e coletar dados em tempo real, permitindo práticas de manutenção preditiva. Ao analisar o comportamento do motor e detectar sinais iniciais de mau funcionamento ou desgaste, as atividades de manutenção podem ser programadas de forma proativa. Isso evita paradas inesperadas, prolonga a vida útil do motor e reduz os custos de reparo.

Eficiência energética: Um dos casos de uso mais promissores para o controle de motores industriais é impulsionar a eficiência energética. Sistemas inteligentes de controle de motores geralmente incorporam algoritmos avançados e tecnologias para otimizar o consumo de energia. Ao reduzir o desperdício de energia e melhorar a eficiência do motor, esses recursos podem levar a economias substanciais de energia, resultando em contas de serviços públicos mais baixas e redução dos custos operacionais.

Nosso artigo: “Várias maneiras de melhorar a eficiência energética na manufatura” discute como motores e acionamentos eficientes em termos de energia podem contribuir para a eficiência energética geral na manufatura industrial.

Controle de ruído acústico: Ondulação de torque, interferência magnética e vibração são frequentemente a causa do ruído acústico nos motores. Técnicas de controle de motores podem ser usadas para mitigar tanto o ruído quanto a vibração em várias aplicações onde isso é um problema.

Monitoramento de condições

Muitos controles inteligentes de motores permitem o monitoramento contínuo das condições do motor, incluindo temperatura, vibração e flutuações de carga. Ao detectar anomalias ou padrões anormais, esses sistemas podem alertar os operadores sobre possíveis problemas antes que eles se agravem. Isso permite ações corretivas oportunas, minimizando o risco de falhas nos motores e evitando interrupções de produção dispendiosas.

Diagnóstico de falhas

Sistemas avançados de controle de motores empregam algoritmos de diagnóstico para analisar os dados de desempenho do motor. Eles podem identificar falhas específicas ou desvios das condições operacionais ideais, identificando a causa raiz dos problemas do motor. Isso facilita a resolução de problemas de forma mais rápida e reduz o tempo e os recursos necessários para o diagnóstico de falhas, levando a economias de custos.

Controle de precisão

Recursos avançados de controle de motores frequentemente oferecem maior precisão e exatidão no controle do motor, permitindo um melhor ajuste da velocidade e do torque. Isso pode resultar em um controle de processo aprimorado, maior qualidade do produto e redução nas taxas de sucata. Ao minimizar variações e erros, esses recursos podem aumentar a eficiência operacional geral e reduzir os custos associados à retrabalho ou produtos rejeitados.

Monitoramento e controle remoto

Muitos sistemas inteligentes de controle de motores podem ser acessados e controlados remotamente através da conectividade de rede. Isso permite o monitoramento e ajustes em tempo real sem a necessidade de presença física, economizando tempo e despesas com viagens. Além disso, o acesso remoto facilita o controle centralizado e a coordenação de múltiplos motores em diferentes locais, otimizando a alocação de recursos e minimizando os custos operacionais.

Integração e compatibilidade

Os sistemas inteligentes de controle de motores são frequentemente projetados para se integrar de forma fluida com outros sistemas de automação e protocolos industriais. Essa compatibilidade permite uma comunicação e coordenação simplificadas entre vários componentes, como controladores lógicos programáveis (CLPs) ou sistemas de controle e aquisição de dados (SCADA). Essa integração reduz os custos de implementação e promove a interoperabilidade em ambientes industriais.

Escalabilidade e flexibilidade

Muitas soluções inteligentes de controle de motores oferecem escalabilidade, permitindo a expansão ou modificação dos sistemas de controle de motores para atender às necessidades em evolução. Essa flexibilidade reduz o custo de atualizações ou substituições do sistema no futuro, garantindo economia e adaptabilidade a longo prazo às mudanças nos requisitos operacionais.

Diferentes tipos de motores e soluções de controladores relacionados

Os diferentes tipos de motores AC e DC, e suas variantes, somam um grande número. A Figura 1 simplifica a questão ao mostrar uma hierarquia com um número reduzido de variantes. As variantes mostradas foram incluídas porque são bem cobertas por soluções de controladores eletrônicos de vários fabricantes de semicondutores. No entanto, existem muitas mais variantes e subvariantes.

Motores AC

Os motores AC (corrente alternada) são alimentados por corrente alternada monofásica ou trifásica. O enrolamento do estator gera um campo magnético rotativo (RMF) quando uma corrente AC é passada por ele. O rotor, que possui seu próprio campo elétrico, segue o RMF e começa a girar.

Motores síncronos

Os motores síncronos AC possuem uma velocidade que muda apenas se a frequência da corrente de alimentação variar; ela permanece constante para cargas variáveis. Esses motores são usados em aplicações que exigem controle de velocidade constante e precisão.

Os motores síncronos de ímã permanente (PMSMs) são variantes em que as bobinas do rotor são substituídas por um ímã permanente. Conhecidos por sua alta confiabilidade e eficiência, baixo ruído e desempenho dinâmico, os PMSMs são utilizados em uma variedade de aplicações, incluindo maquinário industrial e robótica. Seu rotor de ímã permanente também significa que eles fornecem maior torque em um tamanho menor.

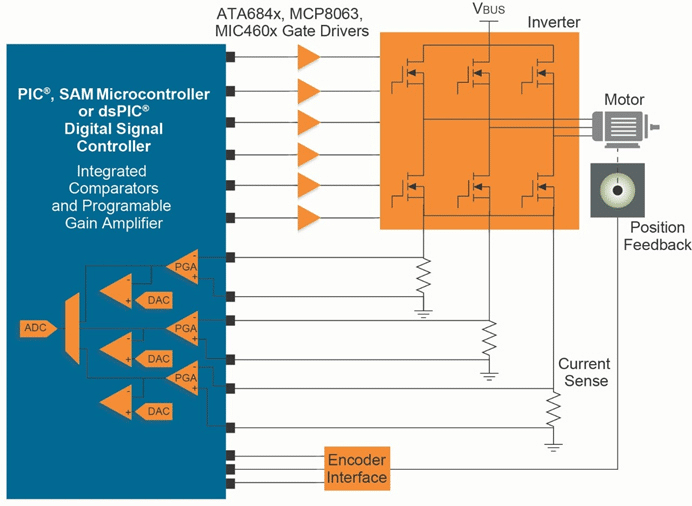

Os enrolamentos do estator necessitam de formas de onda senoidais para um bom desempenho, o que requer algoritmos de controle sofisticados. Assim, a Microchip oferece soluções baseadas em seus controladores de maior desempenho, como os dsPIC33 Digital Signal Controllers (DSCs), PIC32MK de 32 bits ou microcontroladores (MCUs) SAM baseados em Arm® Cortex-M®.

A família dsPIC33 de DSCs oferece desempenho de Processamento Digital de Sinais (DSP) e periféricos avançados de controle de motores para gerar as formas de onda para algoritmos avançados de controle de PMSM, como Controle Orientado por Campo (FOC), enfraquecimento de fluxo, controle sem sensor e detecção de estol. Os MCUs de 32 bits PIC32MK e SAM apresentam periféricos de alto desempenho projetados para controle de motor em malha fechada de alta velocidade.

A Microchip oferece um ecossistema abrangente para ajudar no desenvolvimento de soluções avançadas de controle de PMSM, como o Controle Orientado por Campo (FOC) sem sensor. Suas soluções também suportam Motores Síncronos de Ímã Permanente Montados na Superfície (SPMSMs) e Motores Síncronos de Ímã Permanente Interno (IPMSMs).

Motores de indução assíncrona

A principal vantagem do motor de indução é sua construção simples, custos relativamente baixos de compra e manutenção e uma construção robusta, mecanicamente forte e resistente ao ambiente. Ele possui um alto torque de partida, boa regulagem de velocidade e uma capacidade de sobrecarga razoável. É altamente eficiente, com eficiência de carga total variando de 85 a 97%.

Os motores de indução assíncrona são amplamente utilizados em muitas indústrias e aplicações; provavelmente é o motor AC mais popular utilizado na indústria atualmente. As variantes incluem motores de gaiola de esquilo, motores de rotor bobinado e motores industriais monofásicos.

O módulo de potência inteligente FNA22512A da Onsemi integra funções de acionamento, proteção e controle, e suporta uma ampla gama de algoritmos de controle. Ele melhora o desempenho dos motores de indução ao fornecer uma etapa de saída de inversor altamente eficiente com acionamento otimizado para seus IGBTs integrados, e múltiplos recursos de proteção no módulo, como bloqueios por baixa tensão, proteção contra sobrecorrente, desligamento térmico e relatórios de falhas. Esses recursos ajudam a minimizar EMI e perdas, e melhorar a eficiência geral do motor.

Motores DC

Um motor DC utiliza corrente contínua (DC) para produzir força mecânica. Os tipos mais comuns dependem das forças magnéticas produzidas pelas correntes nas bobinas. Quase todos os tipos de motores DC possuem algum mecanismo interno, seja eletromecânico ou eletrônico, para alterar periodicamente a direção da corrente em parte do motor.

Os motores DC foram a primeira forma de motores amplamente utilizada, pois podiam ser alimentados pelos sistemas de distribuição de energia elétrica em corrente contínua existentes na época. A velocidade de um motor DC pode ser controlada em uma ampla faixa, utilizando uma tensão de alimentação variável ou alterando a intensidade da corrente em suas bobinas de campo.

Os motores DC maiores são atualmente utilizados na propulsão de veículos elétricos, elevadores e guinchos, e em acionamentos para usinas de laminação de aço. O advento da eletrônica de potência tornou possível a substituição de motores DC por motores AC em muitas aplicações.

Motores DC com escovas

O motor elétrico DC com escovas gera torque diretamente a partir da potência DC fornecida ao motor, utilizando comutação interna, ímãs estacionários (permanentes ou eletromagnéticos) e eletromagnetos rotativos.

As vantagens de um motor DC com escovas incluem baixo custo inicial, alta confiabilidade e controle simples da velocidade do motor. Eles são ideais para ambientes operacionais adversos e oferecem uma alta relação de torque para inércia. As desvantagens incluem alta manutenção e baixa vida útil em usos de alta intensidade. A manutenção envolve a substituição regular das escovas de carbono e molas que conduzem a corrente elétrica, bem como a limpeza ou substituição do comutador. Esses componentes são necessários para transferir a energia elétrica do lado externo do motor para os enrolamentos de fio giratórios do rotor interno.

Os motores DC com escovas são comumente usados em aplicações industriais e automotivas, como robôs, válvulas e equipamentos de saúde. Quando é necessária apenas uma direção de rotação, uma topologia de um único interruptor com modulação PWM pode ser usada para variar a tensão aplicada ao motor e, assim, controlar sua velocidade. Quando o posicionamento é necessário ou quando ambas as direções de rotação são necessárias, utiliza-se uma ponte H completa com controle PWM.

A linha de drivers de motores STSPIN da STMicroelectronics incorpora todas as funções necessárias para conduzir motores de maneira eficiente e com a máxima precisão, e inclui um gerador de perfil de movimento avançado para aliviar o microcontrolador host, garantindo robustez e confiabilidade graças a um conjunto abrangente de recursos de proteção e diagnóstico.

Os drivers STSPIN para motores DC com escovas integram um núcleo de controle de corrente duplo e uma etapa de potência de ponte H dupla para acionar dois motores DC com escovas.

Disponíveis em uma ampla seleção de pacotes compactos e com melhoria térmica, os circuitos integrados de driver para motores DC com escovas STSPIN oferecem uma solução pronta para uso e otimizada para sistemas de controle de motores e movimentos em uma ampla gama de classificações de tensão e corrente.

Motores DC sem escovas

Os motores DC sem escovas operam com o mesmo princípio de atração e repulsão magnética que os motores com escovas, mas são construídos de maneira um pouco diferente. Em vez de um comutador mecânico e escovas, o campo magnético do estator é rotacionado por meio de comutação eletrônica. Isso requer o uso de eletrônica de controle ativa.

Em comparação com os motores com escovas, os motores sem escovas têm uma vida útil mais longa, já que não há desgaste de escovas, oferecem alta velocidade e aceleração, alta eficiência e baixo ruído elétrico. Seu ruído acústico e ripple de torque é um pouco melhor para formas de onda trapezoidais e consideravelmente melhor para formas de onda senoidais.

Como os motores sem escovas exigem eletrônica mais sofisticada, o custo geral de um acionamento sem escovas é mais alto do que o de um motor com escovas. Isso está mudando à medida que os motores sem escovas se tornam mais populares, especialmente em aplicações de alta demanda, como motores automotivos. Além disso, o custo da eletrônica, como microcontroladores, continua a cair, tornando os motores sem escovas mais atraentes.

Motores e acionamentos servo

Um servomotor (ou motor servo ou simplesmente servo) é um atuador rotativo ou linear que permite o controle preciso da posição angular ou linear, velocidade e aceleração em um sistema mecânico. Ele faz parte de um servomecanismo e consiste em um motor apropriado acoplado a um sensor para feedback de posição. Também requer um controlador relativamente sofisticado, frequentemente um módulo dedicado projetado especificamente para uso com servomotores.

Os servomotores não são uma classe específica de motor, embora o termo servomotor seja frequentemente usado para se referir a um motor adequado para uso em um sistema de controle em malha fechada. Os servomotores são utilizados em aplicações como robótica, máquinas CNC e fabricação automatizada.

A demanda por servomotores tem aumentado à medida que a indústria se torna cada vez mais automatizada. Eles são soluções perfeitas para automação e robótica devido à sua capacidade de combinar controle preciso de movimento com altos níveis de torque.

Usando sua experiência em fabricação e longa trajetória, a Infineon desenvolveu uma tecnologia de trilhas de SiC que oferece desempenho superior ao do IGBT, mas com robustez comparável, por exemplo, tempos de curto-circuito de 2 µs ou até mesmo 3 µs. Os MOSFETs CoolSiC™ da Infineon também abrangem possíveis problemas inerentes aos dispositivos de SiC, como o acionamento capacitivo indesejado.

O MOSFET CoolSiC™ de 1200 V oferece até 80% menos perdas de comutação em comparação com a alternativa IGBT correspondente, com a vantagem adicional de que essas perdas são independentes da temperatura.

Como resultado, uma solução de acionamento usando a tecnologia MOSFET CoolSiC™ pode alcançar uma redução de até 50% nas perdas (assumindo dv/dt semelhante), com base em menores perdas de recuperação, acionamento, desligamento e estado ligado. O MOSFET CoolSiC™ também possui menores perdas de condução do que um IGBT, especialmente em condições de light-load.

Além da eficiência geral mais alta e das perdas reduzidas, as maiores frequências de comutação possibilitadas pela tecnologia SiC beneficiam diretamente tanto os acionamentos servo externos quanto os integrados em ambientes de controle mais dinâmicos. Isso é possível devido à resposta mais rápida da corrente do motor sob condições de carga variável.

Motores de passo

Um motor de passo é um motor elétrico DC sem escovas que divide uma rotação completa em um número de etapas iguais. A posição do motor pode ser comandada para mover e manter em uma dessas etapas sem necessidade de um sensor de posição para feedback (um controlador de malha aberta), desde que o motor esteja corretamente dimensionado para a aplicação em termos de torque e velocidade.

Os motores de relutância comutada são motores de passo muito grandes com um número reduzido de polos e geralmente são comutados em malha fechada.

Controladores e acionamentos de motores de passo são usados principalmente em aplicações de controle de movimento em ambientes de fabricação e construção, entre outros, e são utilizados para controlar velocidades, torques e posições dos motores. Eles são aplicados em muitas utilizações, incluindo ferramentas de máquina, micro posicionamento e robótica, bem como em muitos outros tipos de maquinário, como transportadores ou equipamentos OEM.

No campo dos lasers e óptica, eles são frequentemente utilizados em equipamentos de posicionamento de precisão, como atuadores lineares, estágios lineares, estágios de rotação, goniômetros e suportes de espelhos. Outros usos incluem máquinas de embalagem e posicionamento de estágios de válvula piloto para sistemas de controle de fluidos.

O controlador, comumente integrado aos circuitos de acionamento, fornece os sinais de controle para o acionamento. Acionamentos de motores de passo também são conhecidos como acionamentos de pulso e amplificadores de passo. Controladores de motores de passo também são conhecidos como indexadores de motor.

A Renesas colaborou com um fabricante de motores de passo para produzir um novo tipo de motor de passo baseado em resolvers, que, segundo eles, permite o controle preciso do motor mesmo em ambientes adversos, oferecendo mais oportunidades para os motores de passo. Os motores são destinados a aplicações como robótica, equipamentos de escritório e médicos, que necessitam de motores compactos com controles precisos e resistência a influências ambientais, como calor, poeira e vibração.

A Renesas também desenvolveu software de driver para controlar o conversor de resolver para digital (RDC) com um microcontrolador RX de 32 bits. Para ajudar os desenvolvedores de aplicativos, foi produzido um kit de controle de motor de passo baseado em resolver que inclui ferramentas de desenvolvimento, um motor quadrado de 42 mm com resolver e uma placa de avaliação incorporando o RDC.

Essa tecnologia pode ser implementada com os ICs RAA3064002GFP e RAA3064003GFP da Renesas. Estes são conversores de resolver para digital destinados ao uso com sensores de resolver de excitação monofásica e saída bifásica (sensores de ângulo). O sensor de resolver fornece sinais analógicos (informações do ângulo elétrico) que são proporcionais ao ângulo da rotação mecânica do resolver. Este IC converte esses sinais analógicos em sinais digitais.

Eletrônicos são essenciais para enfrentar os desafios modernos dos motores elétricos industriais

Este artigo mostrou que, independentemente do tipo de motor, as soluções eletrônicas estão em constante evolução para melhorar sua funcionalidade, eficiência, diagnósticos, comunicações, controle, segurança e mais.

Em geral, à medida que as soluções de controle eletrônico adquirem mais funcionalidades, porém são menores, mais robustas e de menor custo, elas permitem novas abordagens, como a substituição de motores DC por tipos AC. Os ICs de resolver para digital da Renesas são particularmente interessantes, pois essencialmente criam uma nova variante de motor.

No entanto, os fabricantes de eletrônicos não estão apenas facilitando o crescimento da indústria de motores ao desenvolver chips cada vez mais poderosos; a maioria, senão todos, também ajudam os engenheiros de projeto, fornecendo kits de desenvolvimento abrangentes e placas de avaliação, bem como linhas completas de produtos complementares; isso mitiga o risco, custo, atraso e carga de recursos ao integrar novas soluções e levá-las ao mercado.

O portfólio de produtos de controle de motor e movimento Trinamic da Analog Devices, Inc. (ADI) é um bom exemplo disso. Ele permite que os usuários transformem informações digitais em movimento físico preciso, habilitando o desempenho da Indústria 4.0 em aplicações como robótica avançada, automação, próteses médicas, impressão 3D e mais. O portfólio ADI Trinamic™ inclui motores, encoders e ICs e módulos de controle de motor. Essas soluções completas, eficientes e de pequeno porte podem ajudar a reduzir a complexidade e o tempo de comercialização para sistemas de movimento inteligente, ao mesmo tempo em que suportam melhorias potenciais de eficiência de espaço e desempenho.

A NXP segue essa abordagem também; seus recursos de projeto de controle de motor incluem um kit de desenvolvimento de controle de motor DC sem escovas e motor síncrono de ímã permanente, um ambiente de projeto baseado em modelo para desenvolvimento de algoritmos de controle de motor, projetos de referência de controle de motor, placas de desenvolvimento de controle de motor e outros.

Referências

- AMD Announces Kria K24 SoM for Motor Control and DSP – Embedded Computing Design

- The Evolution of Electric Motors in Industry: Powering Progress from Past to Present (iecmotores.com)

- AMD e-Book: “Improve Electric Drive Control & Efficiency With Adaptive Computing”

- Intelligent Motor Control (IMC) – 4 Sight Holdings

- Permanent Magnet Synchronous Motor Controllers | Microchip Technology

- Advantages and Disadvantages of Induction Motor | Electrical4U

- Synchronous Motors vs. Induction Motors – What’s the Difference? (thomasnet.com)

- DC motor – Wikipedia

- Brushed DC Motor Driver IC – STMicroelectronics

- Brushless Vs Brushed DC Motors: When and Why to Choose One Over the Other | Article | MPS (monolithicpower.com)

- 2269838-kria-k24-som-product-brief.pdf (xilinx.com)

- Servomotor – Wikipedia

- Types of Motor Controllers and Drives (thomasnet.com)

- Resolver-based stepper motors ‘open up new applications’ – Drives and Controls Magazine (drivesncontrols.com)

- RAA3064002GFP – Resolver-to-Digital Converters | Renesas

- ADI Trinamic Support | Analog Devices

- Motor Control Solutions for Automotive, Industrial and Home Systems | NXP Semiconductors

Contato da Newark no Brasil

Para mais informações e adquirir componentes contate a LATeRe , representante da Newark, pelo Telefone (11) 4066-9400 ou e-mail: vendas@laterebr.com.br

* Texto originalmente publicado no link, adaptado pela Equipe Embarcados.